Extender la vida útil de los componentes mayores para una reparación más eficiente del tren de potencia completo, tanto de camiones de extracción (Caex) como de equipos de apoyo, aplicando una estrategia de economía circular, ofrece Power Train Technologies a las operaciones mineras.

La empresa, que cumple 25 años de presencia en el mercado y que cuenta con cinco talleres distribuidos en Chile, Perú, Argentina y Alemania, implementó una moderna tecnología para la recuperación de partes y piezas, y así reducir el impacto ambiental de la industria.

“Buscamos que los clientes cuenten con componentes mucho más confiables y eficientes en el tiempo, y de la manera más limpia posible”, señala Juan Marcos González, Gerente Comercial de Power Train Technologies Chile.

Resalta que “la minería se está moviendo rápidamente a una industria mucho más verde y sustentable. Por eso, estamos muy alineados con el tema ambiental, a la vanguardia con la tecnología y aplicando innovación”.

Innovaciones

El ejecutivo destaca la constante innovación que realiza la firma a través de su Centro de Investigación y Desarrollo, certificado por Corfo desde 2016, así como el trabajo que viene haciendo con universidades como la Católica de Chile y de Santiago.

Lo anterior le ha permitido avanzar en más de un centenar de mejoras para componentes rotativos y de motores de 4500 HP, con buenos resultados; así como en la línea de inyección, con laboratorios donde se constata y analiza las posibles fallas que afectan a sus clientes.

Lo anterior le ha permitido avanzar en más de un centenar de mejoras para componentes rotativos y de motores de 4500 HP, con buenos resultados; así como en la línea de inyección, con laboratorios donde se constata y analiza las posibles fallas que afectan a sus clientes.

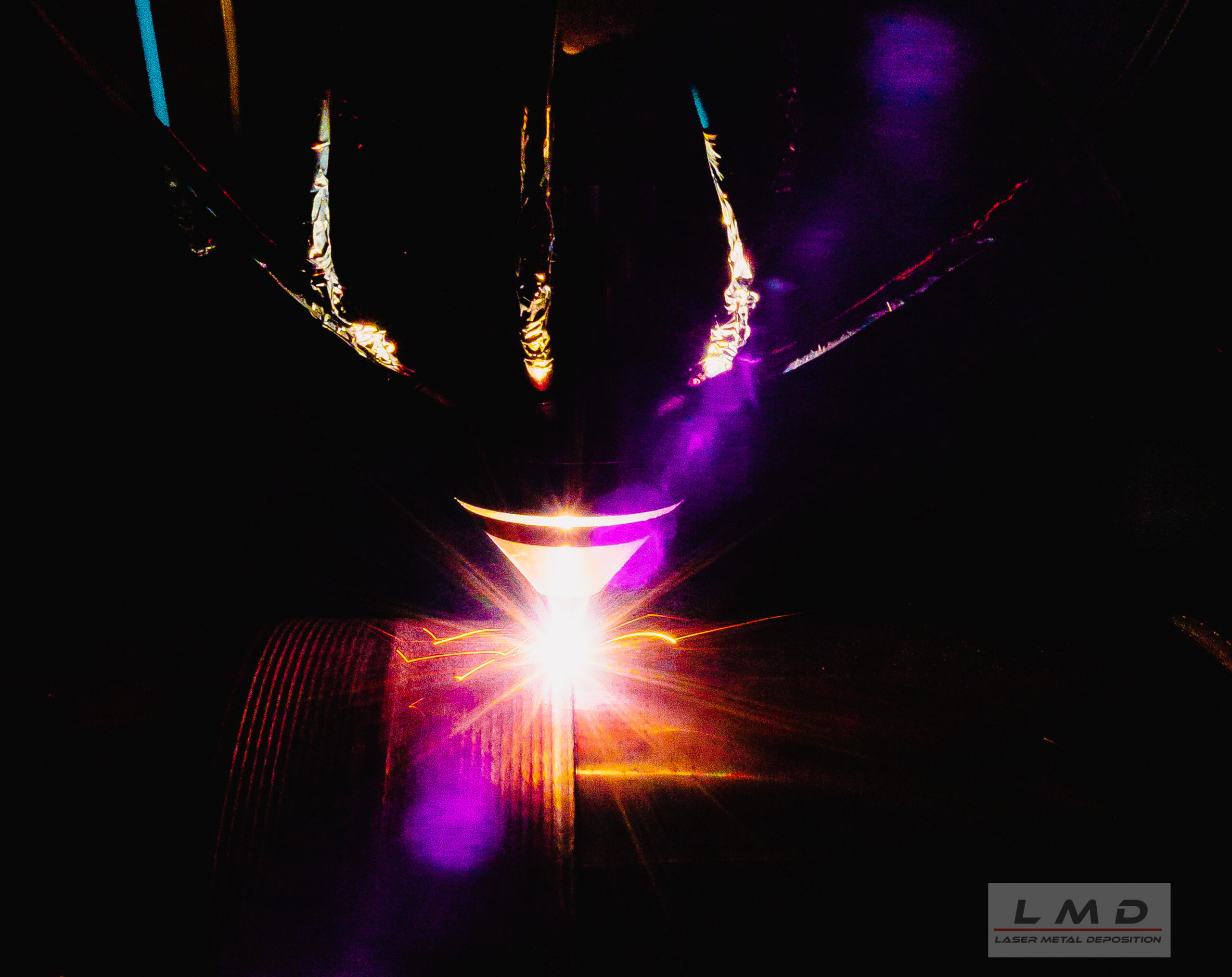

En el ámbito de la economía circular, y para generar beneficios medioambientales a las mineras, la compañía incorporó la tecnología de la Manufactura Aditiva 3D, que consiste en la deposición de metales por láser para recuperar piezas y partes de los equipos móviles, reconstruyéndolos hasta dejarlos en un 80% como componente nuevo.

Con esto, se logra evitar la fabricación de más elementos de este tipo, ya que se le dan otros ciclos de vida útil (5 a 6 veces más) a los existentes, que ya estaban desestimados o dados de baja. Y se elimina todo el proceso que va desde la obtención del mineral hasta su fundición, con el respectivo acabado y terminación, lo que genera grandes cantidades de emisiones al medio ambiente.

González afirma que “se trata de una tecnología única en Sudamérica, con la que hemos hecho más de 250 pruebas en el marco del convenio científico-técnico que tenemos con la Pontificia Universidad Católica de Chile”.

Hacer estas reparaciones de manera local evita enviar piezas de grandes dimensiones al extranjero, como es el caso de Estados Unidos o Europa, lo que generalmente es por vía aérea, que es el medio de transporte que genera mayor cantidad de carbono, con 285 gramos de CO2 por kilómetro cada 100 kilos. “Esta reducción de emisiones en todo el proceso logístico nos deja a la vanguardia, y nos prepara de muy buena manera para el cumplimiento de la nueva ley de emisiones que prontamente será de carácter mundial”, comenta.

El otro adelanto es el Shot Peening, que se aplica a los metales para cambiar sus tensiones residuales de tracción a compresión, y así disminuir la fatiga y aumentar su vida útil. “Todo lo anterior baja el costo de operación junto con hacer una minería más sustentable y sostenible, donde además se aumenta la tecnología nacional, volviendo más especialistas a los ingenieros y técnicos locales, creando un valor económico mayor para el país”, añade.

Hitos

Dentro de los principales hitos que ha alcanzado la empresa, menciona que en 2022 lograron recuperar más de 350 componentes mayores, tanto en las instalaciones de Antofagasta para componentes rotativos, como en Santiago, donde se ubica el taller de motores diésel.

El ejecutivo asevera que se encuentran presentes en las principales mineras del país, entre las que menciona a Codelco, BHP y Antofagasta Minerals.

Precisa que en Minera Escondida tienen a su cargo la flota completa de bulldozer, y dan soporte desde los camiones 797B hacia abajo. En Chuquicamata, en tanto, cumplen similar labor para sus camiones Komatsu 930. Mientras, con Minera Centinela tienen un contrato a 5 años. “En los casi 3 años y medio que han pasado, hemos entregado más de 600 componentes”, subraya.

“Todo lo anterior demuestra nuestro sólido soporte técnico, acompañado de la firme convicción de aportar hacia una minería más sostenible y sustentable”, agrega

“Buscamos que los clientes cuenten con componentes mucho más confiables y eficientes en el tiempo, y de la manera más limpia posible”, Juan Marcos González.

Datos de contacto

POWER TRAIN TECHNOLOGIES CHILE

ANTOFAGASTA

Dirección: Radomiro Tomic Nº7081.

Teléfono: +56 55 530803.

Email: administracion.chile@powertraingroup.com

SANTIAGO

Dirección: Barón de Juras Reales Nº5050, Conchalí.

Teléfono: +56 2 28994000

Sitio web: www.powertraingroup.com